「ゴムってどう作るの?」

輪ゴムなどの天然ゴムは、ゴムの木の樹液からといったイメージがあると思いますが、タイヤなどの合成ゴムは、石油からできています。

私たちは、合成ゴムを作っています。

配合計量されたゴム材料と薬品を混ぜ合わせ、180°C程の熱をかけて焼き上げていくことで、化学反応が起こり、伸び縮みする性質を持ったゴムになります。そうです。ゴム作りは、クッキーやパンを作る工程によく似ています。

-

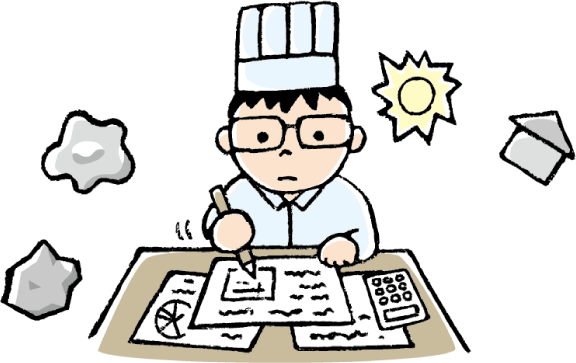

- Step1

- 配合設計

技術開発が、お客様の求める機能をもったゴム製品を作るためのレシピを設計します。

ゴム製品で大事なのは元となる生地作り!過去の研究データから、どの材料や薬品を、どの割合で配合するかを検討し設計します。

狙った通りの製品ができるまでテストを繰り返し、量産設備の製造条件を決定していきます。 -

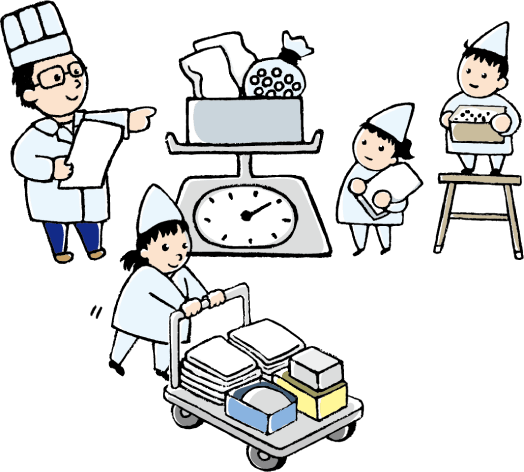

- Step2

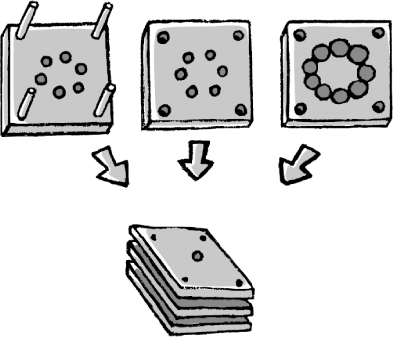

- 配合計量

自社ですべて計量するのではなく、協力会社の練り専門業者さんに「配合設計」のレシピを渡して、ゴム原料と一部の薬品をあらかじめ練り合わせて納品してもらいます。

この板状のゴム材料を “マスターバッチ” といいます。これは倉庫で長期保存が可能です。

生産計画に合わせて“計量システム”を使って、“マスターバッチ”と加硫剤等の薬品とともに計量し、次の工程に運びます。

-

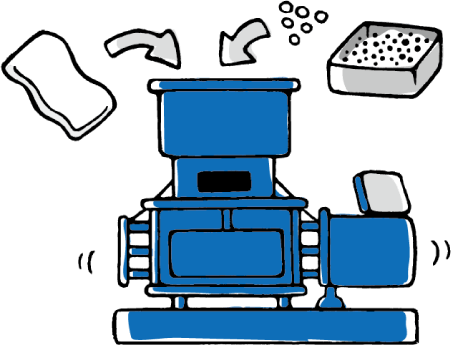

- Step3

- 精練(粗練り)

“ニーダー機”を使い、配合計量した材料と薬品を粗く練り上げていきます。

-

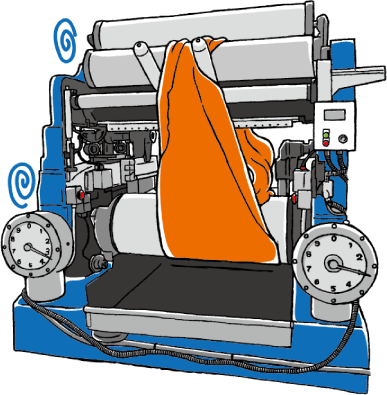

- Step4

- 精練(仕上練り)

粗練りした材料を“ロール機”を使い、細かく練り、伸ばし、後工程のためにリボンの形状に加工していきます。同時に一部切り取ったもので物性を検査します。

-

- Step5

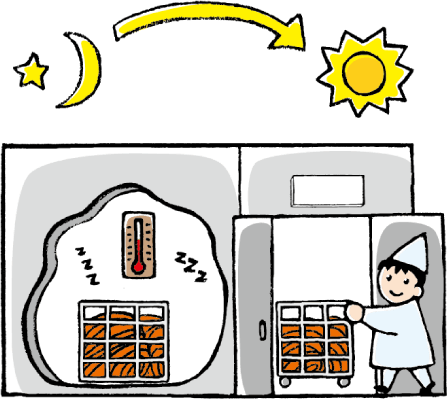

- 熟成

練った生地の分子運動を安定させるため、熟成室で数時間〜1日生地を寝かせます。

-

- Step6

- 金型・口金

各工程のゴム作りにかかせない金型や口金は、岡安で設計や改造をして、金属加工屋さんに作って頂いています。

-

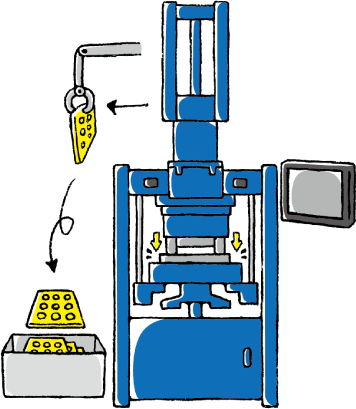

- Step7

- 加硫成形

加硫成形工程では、ゴム材料を形にして(成形)、熱をかけて化学反応(加硫)を起こしてゴムを作ります。

岡安ゴムの加硫成形の方法は、大きく分けて2つあります。

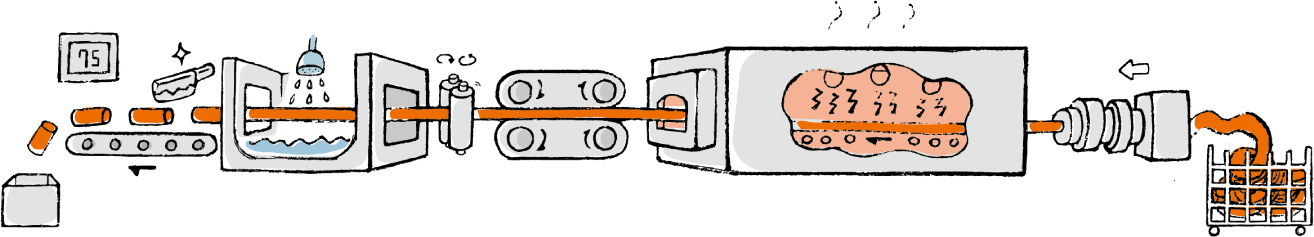

1.押出成形

1つ目は「押出成形」です。パスタメーカーやところてんのように、口金という治具を使用し、そこに材料を投入して形を作りながら押し出ししていきます。形になったらそのままオーブンに送って熱をかけていきます。

出来上がった製品は、その場で巻き取ったり、指定の長さにカット梱包します。押出製品にはスポンジゴムがありますが、パンを焼いた時のように、高温の熱をかけたときには発泡し膨らんで、冷めてくると縮むため、狙い通りのカタチや寸法にするのはとても難しいです。

or

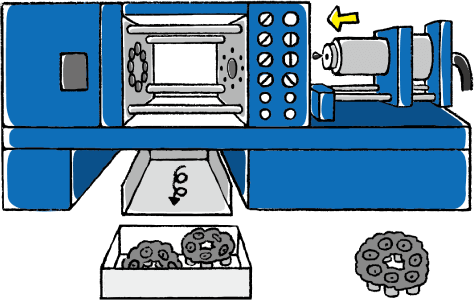

2.射出成形

2つ目は、「射出成形」です。

イラストにある通り、金型を横にスライドさせて動く「横型射出成形機」と、金型が上下に動く「竪型射出成形機」があります。

どちらも、材料投入~出来上がった製品の取り出しまでマシンが自動で行います。

製品の特性や、設備の状況により、一部手作業で行う場合もあります。

出来上がった製品は、プラモデルのようにいくつも連なって出来上がるため、後工程でバリ取りという仕上げ作業が必要になります。 -

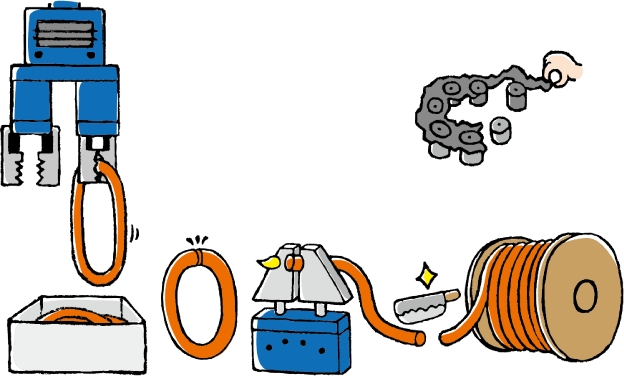

- Step8

- 仕上加工

自動接着機やバリ取りなど、各製品の仕上加工をしています。他にも打ち抜き加工や、テープ貼り加工など、ご要望に合わせた様々な加工で、製品に付加価値を与えます。

-

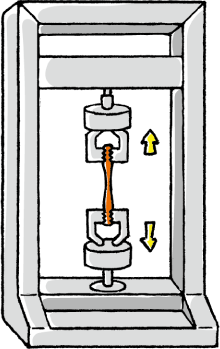

- Step9

- 検査・物性測定

製品の検査や、試験用サンプルを使い、引っ張り試験機などで、各製品の性能を測定します。

あらゆる工程間で測定を行い、次工程へ渡す前に品質を担保していきます。 -

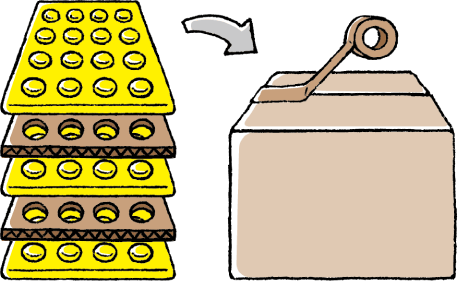

- Step10

- 梱包

製品の検査後、正確に丁寧に梱包します。必要な梱包資材、緩衝材なども、検討して制作します。

-

- Step11

- 入庫・出荷

完成した製品を入庫し、お客様へ納入していきます。